切断、切削、穿孔

切断・切削・穿孔では従来は油が主体で使われていましたが、環境問題に対応して、油5%、水95%の環境にやさしいクーラント液に変わってきました。

そのため、油の臭いは軽減しましたが、水が夏場に腐敗して臭いが出るなどの問題が発生してきています。これはそのエリアの水が硬水か軟水かでも影響は大きく変わってきます。

それに対応するため、クーラント液をマイクロナノバブル化することにより、クーラント液に含まれる、またはクーラント液中に発生してくる嫌気性細菌が不活化して、腐敗臭が減少するという効果が確認されてきています。

また、マイクロバブル化する過程で、ミキシング効果が促進され、エマルジョン化が持続するという効果も確認されてきています。

さらには、ナノバブルの効果によって熱交換効果が促進され、切粉が焼けないで排出されるなどの効果が現場レベルで実証されるようになってきました。

そのうえ、マイクロバブル化と高性能な濾過装置を組み合わせることにより、刃の寿命が20%程度長くなったり、ワークの面精度が向上してきたなどの効果が検証されてきています。

また、同時にクーラント液の濃度を下げることができたり、廃液の分離が促進され、排水やスカムなどの処理が容易になってきたとの声が上がってきています。

当社でも濾過精工株式会社シーム事業部様に当社製品をご採用いただき、濾過装置との相乗効果の検証もさせていただいています。

一方、2018年3月からは東京都中小企業振興公社多摩支社が主体となり、日本工業大学の二ノ宮教授がコーデネーターとなり当社を含めた都内の中小企業4社で切断・切削・穿孔での効果実証研究を開始しています。

ただし、なぜ、マイクロナノバブル化することで、上記のような色々な効果が発揮されるのか、未知の部分が多いですが、何がしかの成果が出てくることを期待しています。

参考として、簡単なパンフレットをPDFで作成しましたので、ご覧ください。

私考

マイクロナノバブルの役割はどんなものでしょうか。

一つは摩擦抵抗の微妙な軽減ではないでしょうか。

10年ほど前まで研究されている船舶の推進抵抗削減の実験では海上技術安全研究所をはじめとした各種機関により実証実験も行われ、船舶の底にナノバブルを流すことにより、摩擦抵抗が減少し、推進力が5~7%向上したという結果が出ています。ただし、実用上ではナノバブルではキャビテーションにより、スクリューが傷むため、ミリバブルの泡を船底に流す方式を2017年竣工の三菱重工の製造した客船では採用したとの新聞記事もありました。

(当社ではこのナノバブルを一瞬にして消滅させる技術も開発できていますが、丁度、船底に塗料を塗ることで推進抵抗を削減できる技術なども開発され、船舶でのナノバブルの利用は頓挫しています。

実際には、当社製品を船底に並べておくだけで時速30キロ程度になると自動的にマイクロナノバブルが発生し、推進抵抗が削減できた可能性もあり、残念ではありました。

もう一度、チャレンジされる企業がありましたらご連絡をお待ちしています。

ということで、マイクロナノバブルには摩擦の低減効果があることは事実のようです。

ただし、マイクロバブルにあるのか、ナノバブルにあるのか、どちらが効果的かなどはまだ未解明な状況です。

一方、切断・切削・穿孔に戻ると、昔から良く切れる日本刀というのは全くの鏡面よりも少し肌が荒れていた方が良いと聞いています。例えば、全く凹凸のない鏡面仕上げの鏡と鏡を合わせると接着したように剥がれなくなってしまいます。

対象物と刃との間にほんの少しの隙間があることが切断・切削・穿孔では重要なのではないでしょうか。

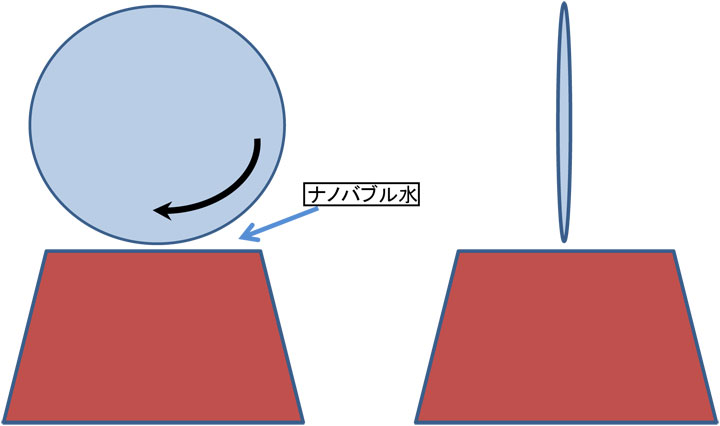

その隙間を切削刃に求めるよりも、対象物と刃の間にナノバブルを入れることでこれが実現できているのではないかと思っています。

もう一つは熱伝導能力の促進ではないでしょうか。

切粉が焼けこげない原因の一つとしてはナノバブルによる熱の伝達です。

今までの対象物と刃の接触面(どんな状態かは知りませんが)よりも、ナノバブルが介在することにより、細かい泡一つ一つに熱が伝わり、ナノバブルとともに排出されるので、対象物と刃の間に熱がたまらず、切粉も焼けこげないのではないかと考えています。

例えば、当社のマイクロナノバブルを溜めた浴槽に入っていると、入浴後も、いつまでも身体が暖かく、湯冷めをしないという声を多く聞きます。

この原因は、浴槽の中に溜まっているナノバブルにより、浴槽のお湯の温度と体の体温との熱交換が促進されているのだと考えられます。

その分、当初はナノバブルにすると次に入った人からいつもより、浴槽のお湯の温度が低くなっているとの苦情があるという声を聴きました。

これは、身体に熱が移った分、浴槽のお湯の温度が下がったのだと考えられます。

このように、1mmℓ中に1.5億個あるナノバブルですから、150ℓの浴槽だとナノバブルは1.5億×150倍あり、これらの熱交換作用は大変なものだと考えられます。

切断・切削・穿孔でも毎分5~10ℓ流し続けていれば、その熱交換比率はかなりのものになる筈です。

例えば石の切断加工だと使う水は毎分50ℓ程度は必要とされているのではないでしょうか。

ナノバブルにすれば、抵抗が削減され、刃の寿命も延びますが、使う水量を減らしても良いのかどうかはまだ未解明な課題です。

最後に、3つの課題を述べておきます。

- 当社の製品は詰まりにくい構造ですが、直径1ミリ以上の浮遊物が混ざっていると詰まりの原因に

なります。そのため、循環させるとしたら、濾過装置(フィルタリング、フィルトレーション)が重要な要素となります。 - 当社のマイクロナノバブルを設置する方法ですが、一つはラインの中間にインラインで設置する方法と、もう一つは循環水をタンクなどにプールし、そのプールの水をポンプで循環させて、ポンプの中でナノバブル水を作成し、そのナノバブル化した循環水をラインに返す方法も考えられます。

そうすることで、既存ラインのパイプが太くても、プールで循環水をナノバブル化させる場合は、小型の当社製品でも充分に対応させることができるかもしれません。 - 切断・切削・穿孔には、マイクロバブルの状態が効果的なのか、ナノバブルの状態が効果的なのかは今後の課題です。私見としてはナノバブルが良いのではないかと思っています。

また、クーリングタワーのクーラント液や石材の切断に大量に必要とされる水をマイクロバブル化することも効果的だといえます。